Расчёт детали поршневой группы

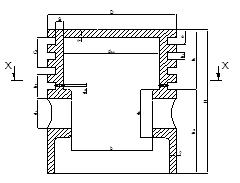

Поршень для проектируемого двигателя выполнен из алюминиевого сплава. Эскиз поршня показан на рисунке 2.1.

Рисунок 2.1 – Эскиз поршня

При проектировании геометрические параметры поршня принимаем на основании приближенных эмпирических зависимостей и статических данных, приведенных в таблице 4.9 [1; 80]:

Толщина днища поршня:

![]()

Высота поршня:

![]()

Высота верхней части поршня:

![]()

Высота юбки поршня:

![]()

Диаметр бобышки:

![]()

Толщина стенки юбки поршня:

![]()

Толщина стенки головки поршня:

![]()

Расстояние до первой поршневой канавки:

![]()

Толщина первой кольцевой перемычки:

![]()

Расстояние от днища до верхней кромки первой кольцевой канавки:

![]()

Высота кольцевой канавки для компрессионных колец:

![]()

Высота кольцевой канавки для маслосъёмных колец:

![]()

Внутренний диаметр поршня:

![]()

Число масляных отверстий в поршне:

![]()

Высота кольца:

![]()

Диаметр масляного канала:

![]()

Наружный диаметр пальца:

![]()

Смещение оси пальца относительно оси поршня:

![]()

Днище поршня рассчитаем как круглую пластину, заделанную по контуру и нагруженную равномерно распределённым давлением.

Наибольшее нормальное напряжение по контуру заделки:

- в радиальном направлении, являющейся расчётной:

![]()

- в тангенциальном направлении:

![]()

где ξ=1 – коэффициент, учитывающий упругость заделки;

ri=25,35 мм – внутренний радиус днища поршня;

μ=0,26 – коэффициент Пуассона для алюминия.

Напряжение в центре днища поршня будет:

![]()

Удельная тепловая нагрузка днища будет:

![]()

где ап=0,07 – доля теплоты, отведённой через головку поршня;

Рец=16,25 кВт – цилиндровая мощность;

gе=0,18 кг/кВтч – удельный эффективный расход топлива;

Нu=42700 кДж/кг – низшая теплота сгорания топлива;

![]()

Термические напряжения по контуру днища охлаждаемого поршня:

![]()

Суммарные механические и термические напряжения на периферии будут:

![]()

Далее выполним расчёт юбки поршня.

Наибольшее удельное давление от действия нормальной силы на боковую поверхность равна:

![]()

где Nmax=3239 Н – наибольшая сила нормального давления на стенку цилиндра.

Напряжение сжатия в сечении Х-Х (рисунок 2.1), ослабленном отверстиями для отвода масла и канавкой под маслосъёмное кольцо:

![]()

где площадь сечения Х-Х будет:

![]()

здесь:

- диаметр поршня по дну канавок:

![]()

- площадь продольного диаметра сечения масляного канала:

![]()

- радиальная толщина маслосъёмного кольца:

![]()

- радиальный зазор маслосъёмного кольца в канавке поршня:

![]()

Напряжение разрыва в сечении Х-Х от действия силы инерции поступательно движущихся масс для режима максимальной частоты вращения при холостом ходе:

![]()

Еще о транспорте:

Расчет условно-постоянных

расходов

В состав условно-постоянных расходов в отделе междугородних перевозок ОАО НПАТП входят: - амортизационные расходы; - управленческие расходы. Расчет амортизационных расходов: Первоначальная стоимость единицы подвижного состава. , руб где – цена автомобиля, руб., = 1,06 – коэффициент, учитывающий рас ...

Определение массы автопоезда и расчет полезной нагрузки

Расчетную массу автопоезда на лесовозных дорогах определяют из условия обеспечения возможности его равномерного движения на руководящем подъеме. На автомобильных дорогах расчетная масса автопоезда определяется с учетом нескольких критериев: по силе тяги автомобиля, по допустимой нагрузке на коники ...

Организация и нормирование технологических, маневровых операций

перевозка вагон грузовой график Нормы времени на выполнение технологических операций, обусловленные требованием работы основного производства цехов приведены в задании. При установлении норм времени на отдельные виды маневровой работы определяется время, необходимое на производство различных видов ...

Главное Меню

- Главная

- Транспорт и туризм

- История развития кораблестроения

- Транспортная травма

- История спортивного автомобилестроения

- Двигатель автомобиля

- Пассажирские перевозки

- Информация