Обоснование выбора метода ТО и ТР

Метод специализированных бригад. Эта форма организации производства заключается в том, что на автотранспортном предприятии создаются цеха или участки, на которые возлагается производство всех видов работ по текущему ремонту агрегатов, узлов системы автомобиля. Это создает условие для повышения качества ремонта, ответственности и материальной заинтересованности рабочих за качество проведенного ремонта. Описание его организационных принципов

Производственный участок производит ремонт соответствующих агрегатов, снятых с автомобиля. Таким образом, при методе специализированных бригад организация производства делится на ряд производственных участков, которые специализируются на выполнение всех работ по конкретным агрегатам и узлам системы автомобиля. В состав каждого производственного участка входят рабочие требуемых специальностей и разрядов, которые необходимы для обслуживания и ремонта закрепленных за участком агрегатов. Руководство производственным участком в зависимости от объема работ и численности рабочих возлагается на начальника, механика или бригадира.

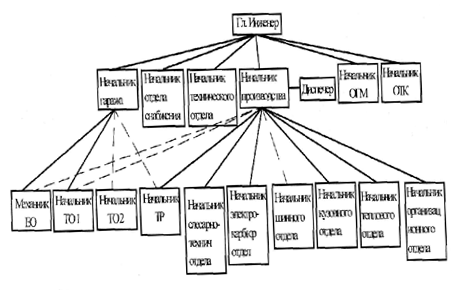

При этой форме организации труда от качества работы коллектива участка полностью зависят затраты и простои автомобилей из-за неисправности обслуживаемых участком агрегатов. Это позволяет объективно оценивать результаты работы каждого производственного участка по тем же показателям, что и производство в целом: по количеству затрат и времени простоев автомобилей из-за неисправности обслуживаемого участком агрегата, т.е. по конечным результатам работы производства. Это позволяет эффективно стимулировать рабочих за проделанную работу, снижение времени простоев автомобилей, выплатами премии в зависимости от действительных результатов работы всего коллектива. Однако при этой форме организации труда сложно осуществлять оперативное руководство производством и затруднительно равномерно загружать рабочих производственного участка. Под управлением производством понимается совокупность действий и распоряжений, направленных на поддержание и улучшение работы производства. Управление производства обеспечивает необходимые условия для эффективного использования производственного времени, персонала, затрат на запасные части и материалы. Организация управления базируется на принципах полного единоначалия и на четком разграничении функций между руководителями, производственными подразделениями и исполнителями. Система организации управления должна быть понятна всем производственным персоналом. Управление производством при агрегатно-участковом методе. Управление и общее руководство производством осуществляется главным инженером через начальника производства. Руководство производства всех работ по ТО и ТР подвижного состава осуществляется начальником производства через подчиненных ему диспетчера производства и руководителей производственных участков.

Диспетчер осуществляет оперативное руководство производством всех работ, выполняемых на постах обслуживания и ремонта автомобилей. При отсутствии на работе начальника производства он осуществляет оперативное руководство всем производством.

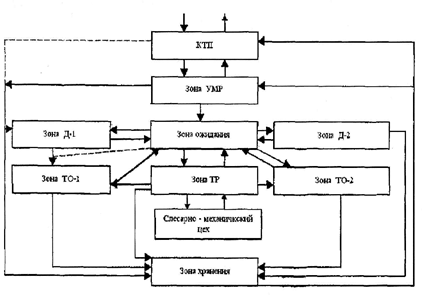

При такой схеме управления начальник производства освобождается от решения многих задач по оперативному руководству производством, которые передаются диспетчеру производства. Основное внимание он уделяет ремонту деталей, узлов, агрегатов, снятых с автомобиля, созданию запаса исправных узлов и агрегатов и повышению эффективности работы производства. Эта структуре производства позволяет увеличить производительность на 30%, сокращения простоя автомобилей в ремонте на 15%, сокращение запасных частей на 20%, повышается технологическая и трудовая дисциплина. Непосредственное руководство производственными процессами на своих участках осуществляют руководители соответствующих производственных участков. Снятый с автомобиля агрегат в зоне текущего ремонта, пройдя наружную мойку, поступает в цех, где проводятся диагностические работы, по окончанию которых выявляются неисправности. Затем деталь поступает в слесарно-механический цех, где деталь либо ремонтируют, либо изготавливают новую, по необходимости. После изготовления или ремонта деталь вновь диагностируют, и если она находится в рабочем состоянии, то ее отправляют в зону текущего ремонта или в оборотный фонд. В то время, пока происходит описываемый процесс, со склада оборотных фондов в зону ТР поступает новый или отремонтированный агрегат, который и устанавливается на автомобиль.

Схема технологического процесса ТО и ТР в слесарно-механическом цехе

|

Еще о транспорте:

Система

классификации и маркировки тормозных жидкостей

Тормозные жидкости служат для передачи энергии к исполнительным механизмам в гидроприводе тормозной системы автомобилей. Ассортимент выпускаемых тормозных жидкостей по характеру основы можно подразделить на жидкости на основе минеральных масел, гликолевые и силиконовые. К первой группе, на основе м ...

Расчет на ремонтные нагрузки

Нагрузка при подъеме кузова прикладывается к шкворневым балкам за специальные петли. Момент инерции сечения относительно оси у: Jy=2∙(b1h13/12+ b1h1y2)+2 b2h23/12 b1-ширина горизонтальных полок h1-высота горизонтальных полок b2-ширина вертикальных полок-- h2-высота вертикальных полок y-рассто ...

Расчет тихоходной передачи

Предварительно выберем материал: - колеса 48 – 53 HRC ( среднее 51 HRC) - шестерни 50 – 56 HRC ( среднее 53 HRC) Межосевое расстояние Предварительное значение: где: К=6 (для твердости больше 45 HRC) U=3,15 - передаточное отношение Т =681,3 Нм - вращающий момент на шестерне мм Окружная скорость: м/с ...

Главное Меню

- Главная

- Транспорт и туризм

- История развития кораблестроения

- Транспортная травма

- История спортивного автомобилестроения

- Двигатель автомобиля

- Пассажирские перевозки

- Информация