Расчет пневмопривода

Определим угол наклона поперечного сечения в месте приложения силы Р (рисунок 5.5), для этого приложим в этой же точке единичную безразмерный изгибающий момент. Эпюра изгибающих моментов от приложенного момента изображена на рисунке 5б, значение максимального изгибающего момента 1. Угол наклона рассчитывается по такой же формуле, для конкретного случая она приобретает вид:

d = 12×(P×a2/2 + 2×R2×b2/3) /(E×h4), м (5.22)

d = 12×(1342,4946×0,22/2+ 1917,8494×0,32/3)/(2×1011×0,0224) = 0,7618, град

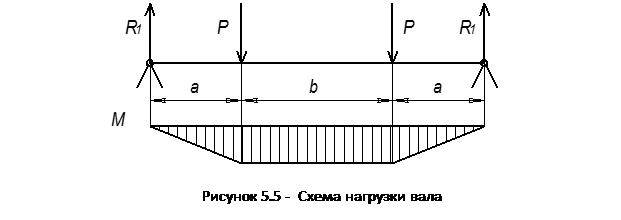

Рассчитаем на прочность точки опоры выше рассчитанных стержней , которые представляют собой валы, закрепленные на подшипникх скольжения. Расчеты проводим по наиболее нагруженному валу. Материал вала принимаем Сталь 40 (ГОСТ 1050 – 88) [1] допускаемые напряжения на изгиб у которой определены ранее [s] = 170 МПа. Из выше проведенного расчета Р = 3260,3440 Н, при этом расстояния принимаем равными: а = 60 мм, b = 60 мм.

Определим реакции опор (рисунок 5.5): т.к. схема нагрузки вала симметрична , то R = P = 3260,3440 H. Максимальный изгибающий момент М = R×a =195,6206Н.

Рассчитаем требуемый диаметр вала:

d = 3Ö32×М/(p×[s]), м (5.23)

d = 3Ö32×195,6206/(p×170×106) = 0,0227 м.

Принимаем диаметр вала d = 0,024 м.

Так как вал установлен на подшипниках скольжения, то определим диаметр вала под подшипник dП, и отношение b = LП/dП, где LП – длинна вала в подшипнике. Материал подшипника скольжения принимаем бронзу, для которой допускаемое удельное давления [p] = 8,5 МПа.

b = Ö0.2×[s]/[p], м (5.24)

b = Ö0,2×170/8,5 = 2,

dП = Öb×R/(0.2×[s]), м (5.25)

dП = Öb×3260,3440/(0,2×170) = 0,0138 м,

Принимаем dП = 0,014 м.

Перемещение стержней крепления пневмоцилиндра, а следовательно и вращение валов опор будет осуществляться усилием руки человека, поэтому тепловой расчет подшипников скольжения проводить нецелесообразно.

Рассчитаем болты крепления опор с подшипниками скольжения к раме. Принимаем для расчета, что болты изготовлены из Стали 40 (ГОСТ 1050 – 88) [1] и на каждую опору ставиться по 3 болта без зазора. Условие прочности болта на срез:

tср = 4×Q/(i×p×z×d2) <[tср] (5.26)

где tср – расчетное напряжение на срез, МПа;

[tср] = 0,2×sт, допускаемые напряжения на срез, МПа;

Q – сила действующая на соединение, Н;

i – число плоскостей среза;

d – диаметр не нарезанной части болта;

z – число болтов.

Для принятых болтов [tср] = 0,2×340 = 68 МПа,

Определим диаметр болтов:

d = Ö4×Q/(i×p×z×[tср]), м (5.27)

d = Ö4×3260,3440/(1×p×3×68×106) = 0,0045, м;

принимаем ближайший больший диаметр d = 0,006 м.

Определим силу трения скольжения в подшипниках, для расчета передачи «винт – гайка». По рисунку 5.4а суммарная сила трения в подшипниках:

Fтр = f×(R1 + R2), Н (5.28)

где f – коэффициент трения скольжения между сталью и бронзой 0,12.

Fтр = 0,12×(3260,3440 + 1917,8494) = 621,3832 Н,

Рассчитаем передачу «винт – гайка» [4]. В процессу работы винт подвергается сжатию и кручения, поэтому принимаем за расчетную силу Fв = 1.2×Fтр = 1,2×621,3832 = 745,6599 Н.

Для винта принимаем Сталь 10 (ГОСТ 1050 – 88) [1], предел текучести которой sт = 210 МПа, определим допускаемые напряжения, задаваясь коэффициентом запаса прочности конструкции n = 2.

[s] = 210/2 = 105 МПа,

Внутренний диаметр винта

d1 = Ö4×Fв/(p×[s]), м (5.29)

d1 = Ö4×745,6599/(p×105×106) = 0,003, м

принимаем d1 = 0,012 м, т.к. увеличили диаметр в несколько раз расчеты на прочность проводить нет необходимости.

Шаг резьбы:

S = d1/4, м (5.30)

S = 0,012/4 = 0,003 м.

Наружный диаметр резьбы:

d = 5/4×d1, м (5.31)

d = 5×0,012/4 = 0,015 м.

Средний диаметр резьбы винта:

d2 = (d + d1)/2, м (5.32)

d2 = (d + d1)/2 = (0,012 + 0,015)/2 = 0,0135 м.

Ход винта принимаем равным L = 0,16 м.

Рассматривая винт как стрежень с шарнирным креплением концов, необходимо проверить его на продольную устойчивость:

Радиус инерции круглого сечения:

i = d1/4, м (5.33)

i = 0,012/4 = 0,003, м.

Гибкость винта

j = L/i <100 (5.34)

j = 0,16/0,003 = 53,3333 <100.

Определим необходимый вращающий момент:

М = 0,088×Fв×d2, Нм (5.35)

Еще о транспорте:

Расчет производственной программы по техническому обслуживанию

Корректирование периодичности технического обслуживания Корректирование периодичности ТО-1 выполним по формуле: L1 = L1н · К1 · К3, где L1 – скорректированная периодичность ТО-1; L1н – нормативная периодичность ТО-1; К1 – коэффициент, учитывающий категорию условий эксплуатации; К3 – коэффициент, уч ...

Выбор технико-эксплутационных показателей использования подвижного состава

на маршруте

Класс груза 1 2 3 4 Пределы изменения γ 0,91-1,0 0,71–0,9 0,51–0,70 0,40–0,50 Расчетное значение γ 1,0 0,80 0,60 0,50 Силикатный кирпич относится к первому классу груза ТС №1: ТН1=Lобщ.1/Vт + 2t П-Р1(кольцевой маршрут) + t П-Р1 (маятниковый маршрут) t П-Р1=1,47ч (кольцевой маршрут) t П-Р1 ...

Разработка

технического задания и кинематической схемы проектируемого стенда

Техническое задание это документ, предназначенный для специалиста, в котором отражаются цели, требования к проекту и основные исходные данные, необходимые для разработки, а также сведения, относящиеся к деятельности заказчика или свойства продукта. Техническое задание Раздел Содержание Основание дл ...

Главное Меню

- Главная

- Транспорт и туризм

- История развития кораблестроения

- Транспортная травма

- История спортивного автомобилестроения

- Двигатель автомобиля

- Пассажирские перевозки

- Информация