Организация работы ПТО

Работники смены являются на планерное совещание в 7 часов 30 минут и к 19 часам 30 минутам, отдохнувшими и одетыми по форме в соответствии со временем года.

Планерное совещание начинается в 7 часов 30 минут и 19 часов 30 минут и заканчивается в 7 часов 50 минут и в 19 часов 50 минут с таким расчетом, что бы в 8 часов 00 минут и в 20 часов 00 минут быть на рабочем месте.

Перед началом дежурства знакомятся с поступившими приказами и телеграммами, проходят инструктаж по охране труда, расписываются в книге учета рабочего времени до начала работы, а после окончания работы за уход.

Инструменты, шаблоны получают от дежурившей смены на рабочем месте из рук в руки. Руководитель смены принимает инструменты общего пользования, подъемные механизмы, проверяет на стеллажах наличие запасных частей и материалов.

Если в момент передачи дежурства сдающая смена не закончила обработку предъявленных составов, то вступающая смена принимает дежурство непосредственно в парке и заканчивает подготовку этих составов с расчетом окончания работ и отправления их по установленному графику.

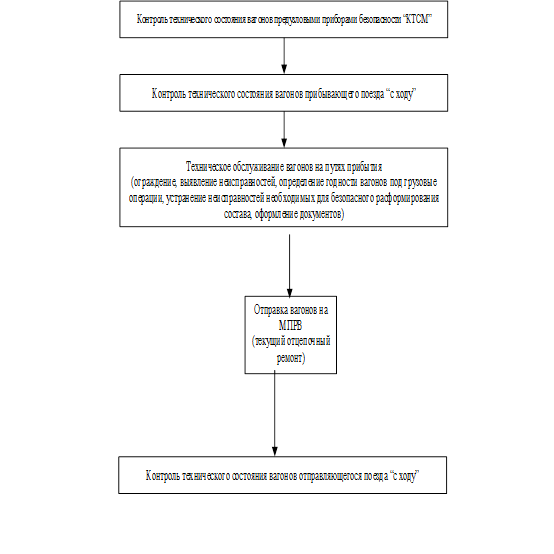

На рисунке 3.2 изображена схема технологического маршрута обработки вагонов на ПТО.

Рисунок 3.2 - Схема технологического маршрута обработки вагонов на ПТО

Схема следования осмотрщиков-ремонтников при осмотре вагонов в поезде приведена на рисунке 3.3.

![]()

|

1 группа |

2 группа |

Рисунок 3.3 - Схема следования осмотрщиков-ремонтников при осмотре вагонов в поезде

Контроль технического состояния 4-хосного вагона производится на 12 позициях при соблюдении параллельности осмотра, рисунок 3.4.

С правой стороны осмотрщик-ремонтник вагонов первоначально осматривает торцевую стену, а у вагонов с тормозными площадками - стойку, обшивку, сигнальные скобы; у крытых вагонов - карниз крыши, стойки, раскосы, обшивку; у вагонов - торцевую стенку или двери и их запоры, у платформ - торцевой борт и бортовой запор; кронштейны расцепного привода, расцепной рычаг, розетку, концевую балку, маятниковые подвески, прибор центрирующий, цепь расцепного привода, валик подъемника, автосцепку и видимую часть тягового хомута. Проверяют действие автосцепки на саморасцеп, расстояние от упора корпуса до розетки, разницу по высоте между продольными осями сцепленных автосцепок.

На второй позиции осматривает хребтовую балку, балки рамы, клин тягового хомута и его крепление, тяговый хомут, хвостовик корпуса автосцепки, поглощающий аппарат, упоры, поддерживающую планку, шкворневую балку, надрессорную балку, предохранительные устройства триангеля, колеса первой колесной пары с внутренней стороны, ступицу и места сопряжения оси со ступицей, среднюю часть оси по всей длине, пятник и подпятник, крепление и предохранительные устройства тормозной рычажной передачи.

На третьей позиции осматривает косоуры, подножки составителя, поручни, колеса первой колесной пары с наружной стороны, проверяет толщину обода колеса, гребня и прокат, выявляет ползуны (выбоины), выщербины, кольцевые выработки, уширения и отколы обода, вертикальный подрез и остроконечный накат гребня, который выявляется специальным шаблоном, который устанавливается на гребень колеса и плотно прижимается к внутренней грани обода. При наличии на вершине гребня наплыва металла (остроконечного наката) должен образоваться зазор (просвет) между шаблоном и контролируемым гребнем колеса. В случае отсутствия наплыва металла (остроконечного наката) шаблон плотно прилегает к внутренней грани обода колеса и поверхности гребня, осматривает буксовый узел: буксу, буксовые крышки, степень нагрева буксы.

На четвертой позиции проверяет состояние скользунов, наружного конца надрессорной балки, рессорного подвешивания, тормозных колодок, башмаков подвесок триангеля и их крепление, буксовую раму тележки, осматривает пол вагона, стену кузова, карниз крыши, стойки, раскосы, обшивку, крышки люков и люковые запоры, проверяет трафареты периодического ремонта, верхнюю и нижнюю обвязку, крышки люков и их запорные механизмы у полувагонов; у платформ - борта и бортовые запоры. Проверяет расположение пружин в рессорных комплектах, уровень загрузки вагона по положению фрикционного клина, у порожних вагонов допускается занижение фрикционных клиньев не более 12 мм, завышение - не более 8 мм, зазоры между скользунами с применением приспособления для измерения зазора между скользунами Т 1332.00.000-1. Для измерения зазора между скользунами приспособление измеряемой частью вставляют между скользуном на вагоне и скользуном на тележке в месте наибольшего износа до тех пор, пока измеряемая часть вступит в контакт с плоскостью скользуна на вагоне и плоскостью скользуна на тележке. Замеры производятся с обеих сторон вагона. Поворот колпака скользуна не допускается. В случае если зазор окажется более допустимого вагон отцепить в ремонт. Не допускается суммарный минимальный зазор между скользунами с обеих сторон тележки у всех типов четырехосных вагонов более 20 мм и менее 4 мм, кроме хопперов для перевозки угля, горячего агломерата, аппатитов и хоппер-дозаторов ЦНИИ-2, ЦНИИ-3, думпкаров ВС-50, у которых зазор должен быть не более 12 мм и не менее 6 мм и у думпкаров ВС-80,ВС-82,BC-85 не более 20 мм и не менее 12 мм, а также у цистерн, хоппер-дозаторов для перевозки зерна, цемента, минеральных удобрений, окатышей и хоппер-дозаторов типа ЦНИИ-ДВЗ, у которых зазор должен быть не более 14 мм и не менее 4 мм. Допускается отсутствие зазоров между скользунами одной стороны тележки Отсутствие зазоров между скользунами по диагонали вагона не допускается. Ответственность за не выявление отступлений от допускаемых величин зазоров между скользунами осмотрщиками-ремонтниками вагонов возлагается на старших осмотрщиков вагонов – руководителей смен.

Еще о транспорте:

Проектные

технико-экономические показатели птс

В основе расчета на проектной стадии используется внешняя общерыночная информация в сфере работ и услуг по техническому сервису, позволяющая определить границы основных элементов себестоимости, численности работников. производственных мощностей и других показателей. 1. Выполняемые работы и услуги: ...

Последовательность действий при выявлении дефектов системы питания

автомобиля

Скрытые дефекты деталей, например внутренние раковины и трещины, наружные волосовые трещины, выявляют опрессовкой или с помощью дефектоскопов. Все ответственные детали автомобиля (блок цилиндров, головка блока и др.) обязательно подвергают указанному контролю. Для выявления дефектов блок цилиндров ...

Пополнение, хранение, корректура и списание карт и

книг

Для обеспечения безопасности плавания на каждом судне должны постоянно быть в наличии необходимые карты и руководства для плавания, обязательный перечень которых для судна определяется службой мореплавания судовладельца с учётом типа судна, плана перевозок, закрепления судна на одной или иной судох ...

Главное Меню

- Главная

- Транспорт и туризм

- История развития кораблестроения

- Транспортная травма

- История спортивного автомобилестроения

- Двигатель автомобиля

- Пассажирские перевозки

- Информация